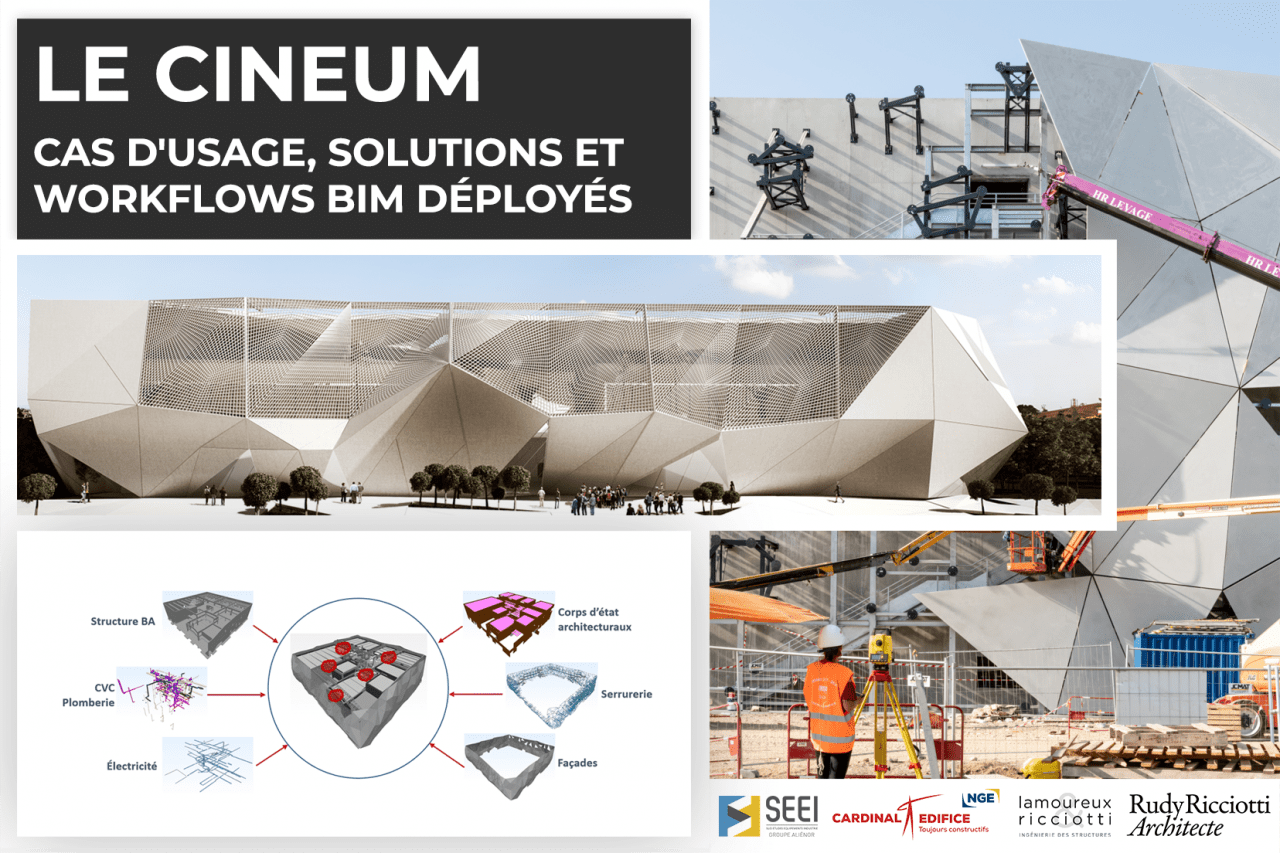

Le CINEUM : un projet exemplaire déployant le BIM en phase EXE (cas d'usage, solutions et workflows)

Le Cineum de Cannes, projet remarquable signé Rudy Ricciotti, est l'œuvre d'une équipe passionnée et passionnante. Multiplexe cinématographique comprenant 12 salles et 2426 fauteuils, le Cineum a convoqué le BIM et c'est pourquoi nous avons voulu en savoir plus.

Nous avons eu le privilège d'interviewer différents acteurs intervenants au projet, tant dans la phase conception-architecture, que dans l'exécution en passant par la modélisation et son rendu.

Nous verrons en quoi le Cinéum, au-delà d'une belle aventure humaine, a posé un défi entre l'alliance du numérique et du réel, notamment par sa façade particulière et atypique.

Après une présentation des intervenants, nous découvrirons la genèse du projet qui s'est voulue en rupture, grâce à une vision lumineuse et minérale des panneaux BFUHP et la géométrie fractale de la façade, rompant avec le contexte urbain et architectural de la ZAC où a été érigé le Cinéum, nous détaillerons les particularités de sa façade atypique en jeu de lumière naturelle, avant de nous pencher sur sa conception paramétrique en 3D via le logiciel Rhino et le plug-in Grasshopper.

De l'étude technique, où la façade a été identifiée comme point à risque du chantier, à l'exécution avec Rhinocéros 3D, Revit et Inventor, la plateforme collaborative Bimsync pour les échanges et les détections de conflit . Nous comprendrons les défis et le rôle du BIM dans les différentes étapes de ce chantier particulier, du premier coup de crayon, jusqu'à la pose par un contrôle via tablette Leica Geosystem.

HEXABIM remercie les intervenants au projet pour avoir pris le temps de répondre à nos questions.

Antoine LALLEMENT / Rudy RICCIOTTI : Architectes / MOE / Agence d'architecture Rudy RICCIOTI

Guillaume LAMOUREUX : chargé de la conception et de l'exécution, BET de conception Structure et Façade BFUHP / MOE / Bureau d'études LAMOUREUX & RICCIOTI

Benoît LECRIOUX : BIM Manager / Entreprise générale / CARDINAL EDIFICE

Carla MEUNIER / Philippe SAMACOITS : Stagiaire Travaux & Conducteur de travaux / Entreprise générale / CARDINAL EDIFICE

Maxime WILL & Michael GOM : Responsable pôle projet et Projeteur / Bureau d'études EXE / SEEI

1. Tour de table : présentations & rôles

Benoît LECRIOUX : Responsable BIM chez Cardinal Edifice en charge du service BIM qui assure l'implémentation du BIM dans l'entreprise avec, entre autres, les missions de BIM Management et de BIM coordination sur nos projets en BIM.

Guillaume LAMOUREUX : chargé de la conception et de l'exécution pour le bureau d'études Lamoureux & Ricciotti Ingénierie, un groupement d'ingénieurs spécialisés dans les ouvrages de structure pour le génie civil, pour le bâtiment ou encore le design d'enveloppes de bâtiment en BFUP. Sur le projet du CINEUM de Cannes, nous avons assuré la Maitrise d'œuvre du lot Gros Œuvre et du lot Façade BFUP. Concernant l'ingénierie des façades BFUP, vêtures pleines et résilles, nous avons assuré la conception des ouvrages et la production des plans d'exécution.

Carla MEUNIER : ingénieure Génie Civil et Urbain, diplômée de l'INSA de Rennes depuis le 16 juin 2020 et j'effectue mon Projet de Fin d'Études sur le chantier du Cineum de Cannes chez Cardinal Edifice, j'assiste Philippe SAMACOITS sur la partie travaux périphériques (supports BFUP, caniveaux de désenfumage, charpente métallique et panneaux BFUP) sur tout ce qui est planning, suivi de production et d'exécution.

Maxime WILL & Michael GOM : Responsable pôle projet & Ingénieur & projeteur chez SUD ETUDES EQUIPEMENTS et INDUSTRIE, un bureau d'études de génie civil et de charpente métallique qui réalise depuis 1988 l'ingénierie et le suivi de nombreux projets dans la région Provence Alpes Côte d'Azur, en France et dans le monde. SEEI a réalisé les études d'exécution des ossatures supportant la façade BFUHP (panneau en bétons fibrés à ultra hautes performances) ainsi que les escaliers de secours.

2. Le Projet CINEUM

Carla MEUNIER & Philippe SAMACOITS : Le projet du cinéma Multiplex CINEUM sera un complexe composé de 12 salles de cinéma, destiné à accueillir 2426 sièges. Estimé à une fréquentation annuelle de 800 000 spectateurs, ce cinéma s'étale sur 9 000 mètres carrés répartis sur quatre étages et propose un pôle restauration, une galerie immersive animée par des scénographies, un espace exposition pour découvrir l'envers du décor des films présentés et surtout des salles équipées de technologies de pointe.

Lamoureux & Ricciotti - lamoureux-ricciotti.com

3. Comment vous est venue l'idée de cette façade géométrique atypique ? Quelle en est la genèse ?

Antoine LALLEMENT : Monsieur Ricciotti a conçu le projet en prenant en compte la situation géographique du projet, les besoins propres du programme et la typologie de bâtiment. Il s'agit d'un édifice bâti dans le cadre de la ZAC de la Bastide Rouge, prévu pour mieux qualifier l'entrée de ville de Cannes dans le secteur de la Bocca. Aujourd'hui autour du site on trouve principalement des bâtiments de zone d'activité, c'est à dire à faible valeur architecturale opaques, ainsi que l'aéroport. Il s'agissait donc d'offrir une volumétrie racontant une histoire sortant de cette banalité et présentant une écriture riche et sensible. Un cinéma étant un bâtiment essentiellement clos pour maintenir les salles dans le noir, le travail a donc naturellement porté sur la conception d'une façade dynamique. L'expression fractale des façades minérales en BFUHP offre de multiples visages au bâtiment au fil des heures de la journée et des saisons. Les ombres portées révèlent la plasticité du volume de jour et offrent plusieurs niveaux de lecture comme une gemme, un objet minéral singulier et multiple.

4. La façade a-t-elle été rapidement conçue en 3D ? Quels logiciels avez-vous utilisé et quels ont été les avantages de leur utilisation ?

Antoine LALLEMENT : A l'agence Rudy Ricciotti, pendant la phase Exe, la façade a été dessinée avec le logiciel Rhino assortie du plug in Grasshopper. Il s'agit donc d'un mode de conception dit paramétrique. C'est à dire avec l'intervention de la programmation informatique comme assistance au dessin 3d.

Précisons que les paramètres d'entrée pour la partie programme ont été des données essentiellement liées à la faisabilité des panneaux en eux-mêmes. En effet pour des raisons de transport, les triangles en BFUHP ne peuvent mesurer plus de quatre mètres de hauteur géométrique ce qui est le gabarit maximal d'un transporteur. Pour des raisons de poids les panneaux ne devaient en outre excéder huit mètres. La programmation nous a donc principalement aidé à maitriser ces deux données pour l'ensemble des 500 éléments qui composent l'enveloppe.

5. Au moment de la réponse au marché, comment a été appréhendée l'étude technique de cette façade ?

Benoît LECRIOUX : La façade a logiquement été identifiée comme le point à risque du chantier et le chargé d'études a rapidement sollicité les services techniques de l'entreprise pour réfléchir sur la faisabilité technique du supportage des panneaux et pour étudier des variantes. Avec les contraintes structurelles, de fabrication et de pose que nous avions listé, nous devions être en capacité d'analyser chacun des panneaux pour savoir si ses dimensions et sa position étaient compatibles avec nos hypothèses.

Visuellement sur les plans 2D, nous avions conscience que certains poseraient problème mais il était difficile de les identifier avec précision. Sans avons donc sollicité l'architecte pour obtenir une volumétrie 3D de cette façade pour voir si nous pouvions l'exploiter. Le modèle avait été effectué sous Rhinocéros 3D et à cette phase, le fichier n'était pas configuré pour permettre un export en IFC. Nous sommes donc reparti d'un export .dwg 3D que nous avons importé dans Revit, et qui nous a servi de support pour plaquer des composants adaptatifs représentant chacun des panneaux.

L'utilisation de Dynamo a été essentielle pour automatiser ce travail et nous a également permis de calculer et de renseigner automatiquement les caractéristiques géométriques des panneaux. Ainsi, sur A360 et via un tableau Excel, nous avons pu partager avec les chargés d'études et l'architecte un repérage couleurs des panneaux qui ne respectaient pas les critères que nous avions déterminé : inclinaison trop prononcée d'un point de vue diffusion de charges, angles trop saillants et fragiles, dimensions hors gabarit pour le transport, distances trop importantes avec la structure béton… Cette étude a servi de base d'échange initiale pour concertation avec l'architecte afin de trouver le calepinage adéquat techniquement. Les codes Dynamo étant réalisés, nous nous en sommes servi en phase EXE pour suivre les différentes itérations du calepinage lors de la mise au point EXE.

6. Pendant la synthèse d'exécution, comment s'est passé la collaboration et quelle a été la place des outils numériques dans ces échanges ? Quelles ont été vos plus grands défis dans la mise au point technique ? Comment l'utilisation du BIM vous a-t-elle aidé à résoudre ces différentes problématiques ?

Antoine LALLEMENT : Dans cette façade il y a un dedans et un dehors. Le dehors, c'est la face visible des panneaux sur leur face lisse, et le dedans c'est la face où a lieu la suspension des panneaux à la superstructure et ou cheminement de nombreux escalier d'évacuation. La plus grande difficulté a consisté à régler le dedans, et à maitriser toutes les interfaces successives, charpente support d'escalier, charpente support de panneaux, éléments de fixations et panneaux. Trois acteurs ont participé à la conception Exe de l'ouvrage avec leur outils 3d. L'agence Rudy Ricciotti a pris en mains le tracé géométrique des panneaux. Partant de cette base, le bureau Lamoureux & Ricciotti a mené les études d'Exe pour chacun des panneaux. Le bureau SEE a lui pris en charge la conception des charpentes.

Guillaume LAMOUREUX : Pour la production des documents de calepinage et de fabrication des vêtures et des résilles, nous avons principalement utilisé les logiciels Rhinocéros 3D, Revit et Inventor.

La complexité géométrique de cette façade nécessitait des logiciels 3D performants sans lesquels la définition des panneaux n'aurait pas pu être réalisable.

La synthèse d'exécution et la circulation des fichiers entre intervenants se sont faites essentiellement sous format IFC.

Le plus grand défi a résidé dans la conception des attaches de fixations des panneaux de vêtues pleines sur la charpente métallique.

Ces pièces doivent permettre de porter les panneaux BFUP en permettant un réglage dans les 3 dimensions, d'appréhender une position théorique de pose, de reprendre les sollicitations dynamiques dues au vent et au séisme.

L'interface entre la charpente métallique, les attaches de fixations et les cadres des panneaux BFUP, a nécessité de nombreux échanges sur la base de fichiers BIM.

L'outil numérique a permis de s'assurer que les différentes contraintes géométriques que nous avions définies pour assurer la faisabilité de cette façade étaient bien respectées.

Maxime WILL & Michael GOM : Pendant la synthèse d'exécution, des réunions hebdomadaires avaient été mises en place. Celle-ci avait pour but de réaliser la synthèse entre les escaliers de secours, le supportage des panneaux BFUHP et la géométrie de la façade.

Après modélisation des cages d'escalier et définition des supports des panneaux sur le logiciel TEKLA, nous avons progressivement décaler les panneaux pour permettre l'intégration de l'ensemble des éléments entre la façade BFUP et les voiles bétons. Ce recalage a été grandement facilité par la modélisation 3D et les échanges au format IFC.

7. Y a-t-il eu d'autres usages du BIM sur ce projet ?

Benoît LECRIOUX : Bien que nous n'avions pas d'exigence contractuelle de réaliser le projet en BIM, nous avons fait le choix avec nos partenaires, de réaliser également la synthèse structure / lots techniques à l'aide des maquette numériques IFC que nous hébergeons en cloud sur la plateforme Bimsync. Suite aux détections de conflits, les clashs sont triés, regroupés, priorisés et exportées vers cette plateforme via le format BCF, qui permet de cibler rapidement les modifications à apporter et d'historiser les échanges liés à une problématique. La plateforme permet également de centraliser toute la documentation du projet et de permettre d'accéder facilement aux dernières versions des documents.

8. Une fois la synthèse de la façade aboutie, comment ont été fabriqué les panneaux et les supports ?

Guillaume LAMOUREUX : Les plans de productions des panneaux sont des plans paramétriques basés sur le calepinage 3D de la façade.

A partir d'export des paramètres géométriques de chaque maille triangulaire de la façade, nous avons créé un outil permettant de définir précisément, pour chaque panneau, les cadres métalliques support et platines de fixations associées à insérer dans les moules.

9. Comment se passe la pose des panneaux sur site ? Comment vous assurez-vous du respect du calepinage ?

Guillaume LAMOUREUX : Le respect du calepinage est possible grâce à l'utilisation quotidienne des outils d'implantation géomètre basée sur la maquette numérique. Des préréglages des attaches sont cependant à améliorer afin d'augmenter les cadences de pose et en améliorer la qualité. Nous travaillons ainsi avec Cardinal sur la production d'un tableur fournissant les valeurs de préréglages des disques de fixations.

Carla MEUNIER & Philippe SAMACOITS : Le personnel requis est le suivant : deux voire trois poseurs ayant l'habilité d'effectuer des travaux en hauteur et une personne pour les guider.

Le matériel des poseurs est le suivant : Deux nacelles, un système de à ventouses qui est accroché sur le panneau à lever et le levage est effectué par une grue mobile 40 tonnes. Le matériel de la personne qui guide les poseurs (en l’occurrence, nous) est le suivant : une station totale de géomètre Leica connectée une tablette Leica sur laquelle est rentrée la maquette BIM. La maquette peut être lue par le logiciel ICon (Intelligent Construction) et elle regroupe les coordonnées dans l'espace (en x,y,z) de chaque sommet de triangle BFUP. Le principe de pose est donc le suivant : on se met en station, on charge la maquette BIM dans la tablette et on pointe sur l'écran de la tablette le sommet du panneau dont on veut avoir les coordonnées. Ensuite, on vise ce même sommet à l'aide de la station géomètre et on demande à la tablette de mesurer la différence entre la théorie (maquette BIM) et la réalité (ce que l'on voit dans le viseur), en hauteur, en profondeur et en largeur. Ce que la tablette nous affiche, on le transmet aux poseurs afin qu'ils puissent effectuer leurs réglages en direct.

Afin de vérifier la bonne pose des panneaux, je tiens un tableur décrivant quel panneau a été posé à quelle date, et quelle est la position de chacun de ses trois sommets par rapport à la théorie, afin de voir si nous respectons les tolérances. J'ai réalisé une sorte d'échelle décrivant la précision avec laquelle on a posé nos panneaux et si des écarts peuvent s'expliquer.